自卸车车身从一开始就机械化生产

从一开始,自动化就成为了Eisenach工厂扩张的重点。这一概念的核心是分两个阶段对翻斗进行全面机械化焊接:首先,后壁和端壁是在较小的机器人工作站中制造的。这个单元由一个中心布置的旋转(DM)和可上下提升(RSH)的立柱,以及一个7轴的机器人RTe499组成,机器人装在3.5米长的悬臂上。直径5.2米,高度4.5米的标称工作区允许工件的所有接缝(角接缝)焊接时,处于船形焊位置。为此,工件由L型变位机装夹并相应定位。

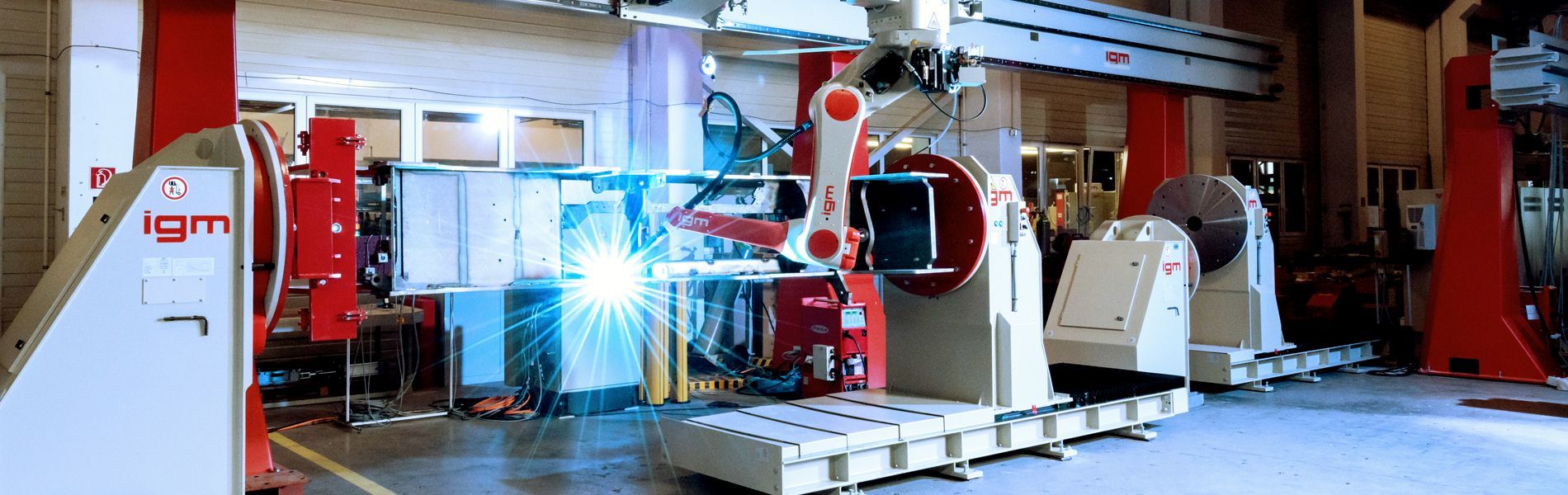

对于第二个自动处理步骤,翻斗使用车间天车装载到大型机器人工作站中。在这里,6轴机器人在一个21米的纵向滑动系统上运行,该系统持有一个横轴和垂直滑动。车间设备限高要求设备不得超过7米,因此设备垂直升降系统的行程2米。变位机的回转中心高度为2.3米装置上,尽管如此,但所有翻斗的车体均可自由旋转,机器人RTe496可以到达到在PA位置上的所有车身接缝。该旋转变位机完全集成在机器人控制器中,可加载10吨。滚轮组支架安装在一个电机驱动的轨道上,可以在程序控制下操作,在不同的位置,为各自大小的翻斗机身。旋转面板间距范围在5500毫米和7500毫米之间。该夹具是由Bell和igm合作开发的。

机器人的摄像头

对于焊接机器人来说,装配翻斗的部件时不可避免的公差是一个挑战。为了保证焊接质量,机器人配备了iCAM激光跟踪设备,可以识别焊缝的确切位置和指导机器人的起点。除了位置之外,焊接过程中还不断地测量接头几何形状,并自适应地控制焊接参数(速度、送丝量、振动宽度等)。对于较短的焊缝,或者常规传感器技术(喷嘴寻位和电弧跟踪)能够胜任的焊缝,激光跟踪器可以在程序控制下摘取下来并存储在相应的位置。。