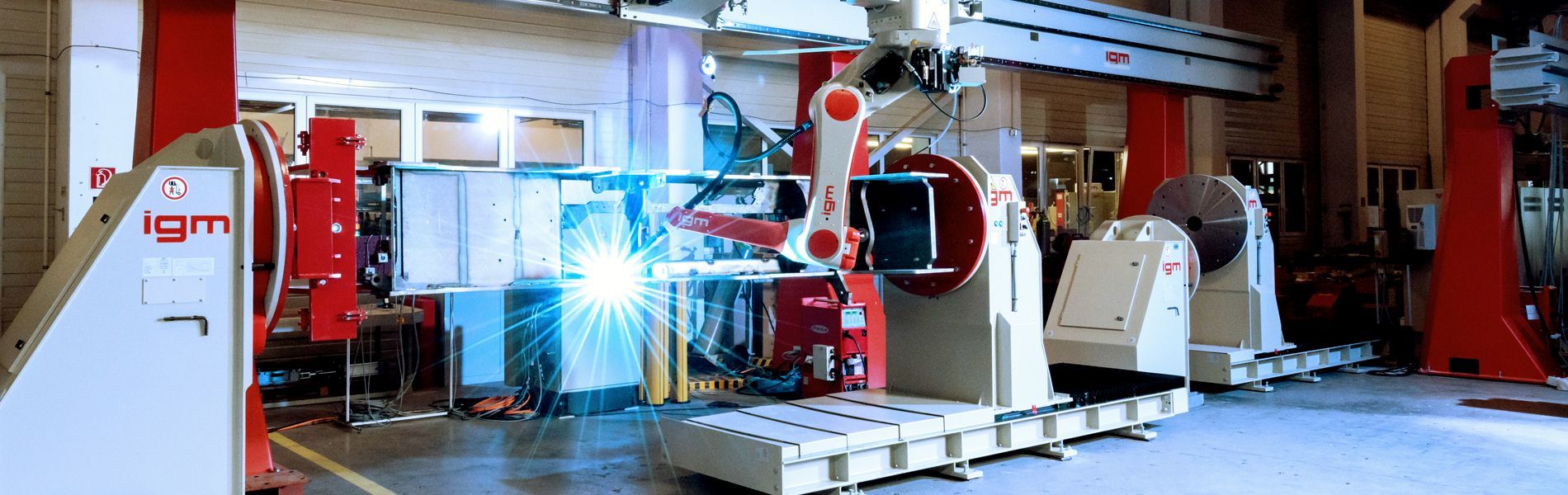

Für die Herstellung von Hydraulikzylindern kommt ein automatisches System bestehend aus einem Roboter in einer geschlossenen Station mit einer Förder- und Spanneinrichtung zum Einsatz. Für unterschiedliche Baulängen von Hubmasten kommt zur Modifizierung der Roboterprogramme daher das igm offline-Programmassemblierungssystem iPAT zum Einsatz, das ein Verschieben und Kopieren von einzelnen Programmschritten oder Gruppen von Schritten am PC ermöglicht. Die Geometriedaten können über eine Schnittstelle vom CAD-System eingelesen werden. Roboteranlagen zum Schweißen der Hauptrahmen bestehen meist aus einem 3-Achs-Schlittensystem und einem L-Manipulator. So können die Werkstücke immer in die beste Zugänglichkeits- und Schweißposition gedreht werden.

Für extreme Anforderungen an die Produktivität stehen automatische Fertigungslinien für die Komponenten zur Verfügung. Diese flexiblen Fertigungssysteme (FMS) sind hier für die Bearbeitung eines einziges Werkstücktyps in mehreren identischen Roboterzellen konzipiert. Die Verknüpfung der einzelnen Roboterschweißstationen erfolgt über eine fahrerloses Transportsystem. Der Wagen verfährt auf Schienen und trägt einen Satellitenwagen, der in alle Stationen zur Beschickung, Entladung, Vorbereitung und zum Schweißen einfahren kann. Die Werkstücke werden automatisch durch eine spezielle Vorrichtung gespannt.

Beispiele für Endprodukte: Hydraulikzylinder, Gabeln, Hauptrahmen, Kabinenrahmen, Kleinkomponenten.