Mit fast 100.000 Mitarbeitern weltweit erzielte Caterpillar im Jahr 2020 einen Gesamtumsatz von 41,7 Mrd. USD.

1981 kaufte Caterpillar den ersten igm Schweißroboter für das Schweißen von Hydraulikbaggern, gefolgt von 22 igm-Anlagen für Caterpillar in Frankreich, den USA und Belgien in den 1980er Jahren.

Seit 40 Jahren verbindet igm und Caterpillar eine beständige und enge Zusammenarbeit, mit über 250 igm Schweißrobotern, die erfolgreich an 18 Caterpillar Standorte auf drei Kontinenten geliefert wurden.

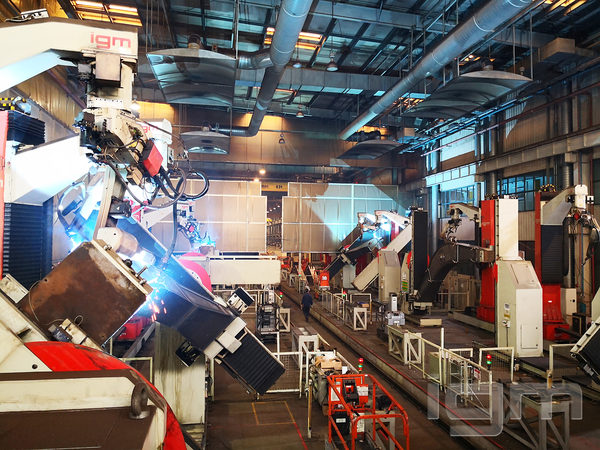

Das weltgrößte Caterpillar Werk für Bagger befindet sich in der Stadt Xuzhou, VR China, wo rund 100 igm Schweißroboter CAT-Bagger der Serien 312 bis 390 schweißen.

Nach Angaben von Caterpillar Xuzhou Ltd. ist die Effizienz einer FMS-Linie um etwa 30 % höher als bei Stand-Alone-Schweißrobotersystemen mit manueller Be- und Entladung des Werkstücks.

ECKDATEN DER BAGGERAUSLEGER-FMS-LINIE

- Alle igm Roboter sind mit dem TWIN-Tandemschweißverfahren ausgestattet

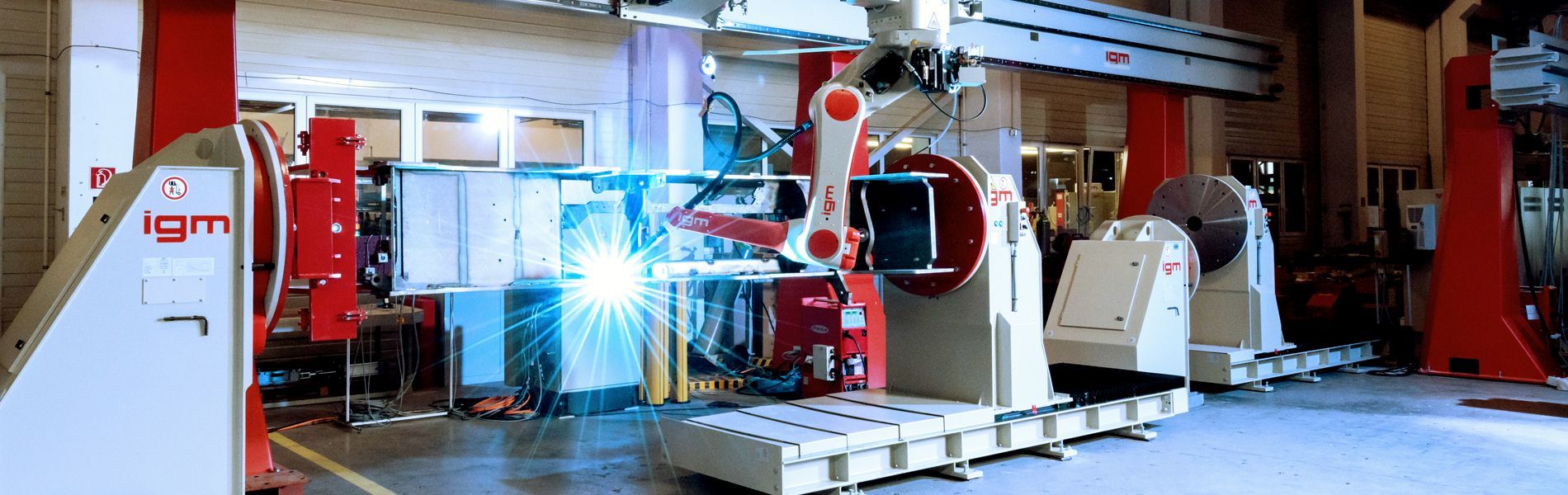

- Zwei Schweißroboter sind auf rotierenden Vertikalauslegern montiert und bewegen sich auf einer Bodenbahn.

- Um die Schwerkraftschweißposition an den Auslegerstößen zu gewährleisten, werden die Werkstücke so gekippt, dass der Stumpfstoß eine horizontale Schweißposition erreichen kann.

TANDEM-HOCHLEISTUNGSSCHWEISSTECHNIK ANGEWANDT

Um eine konstant hohe Schweißqualität bei maximaler Abschmelzleistung zu gewährleisten, wird an den igm Robotern eine digitale Inverter-Schweißstromquelle TPSi 500 / TPS 5000 TWIN der österreichischen Firma Fronius International GmbH eingesetzt (www.fronius.com).

Das heißt, vier Lichtbögen schweißen gleichzeitig ein Baggerauslegerwerkstück.

In den Caterpillar Baumaschinenwerken ist es üblich, dass alle geschnittenen Stahlbleche vor dem Heftschweißprozess einem Kugelstrahlverfahren unterzogen werden.

igm empfiehlt dies stets, da eine saubere Werkstückoberfläche einen stabilen Lichtbogen gewährleistet, so dass die Schweißroboter ohne prozessbedingte Unterbrechung arbeiten können.

Die komplette Roboterschweißlinie ist mit einer zentralen Rauchgasabsaugung und einer zentral angeordneten Staubfilteranlage mit automatisch selbstreinigenden Filterpatronen ausgestattet.

HIGH-END-ROBOTERSENSORIK

Um die korrekte Erkennung und Messung des Spaltes an den Fugen, insbesondere an den Stumpfstößen, zu gewährleisten, ist jedes igm Schweißrobotersystem mit einem igm-Laserscanner, Typ iLS-C, ausgestattet, der die genaue Lage der Fuge perfekt erkennt und die Schweißparameter entsprechend anpasst.

AUTOMATISCHE LOGISTIK SORGT FÜR KÜRZESTE TAKTZEIT

Ein schienengeführtes Fahrzeug (RGV) holt die Baggerausleger-Werkstücke automatisch aus einer benachbarten Heftschweißerei ab und liefert die Werkstücke in die FMS-Station, wo sie automatisch in die igm Schweißroboterzelle geladen werden.

Am Ende der FMS-Linie werden die fertigen Baggerausleger-Werkstücke vom RGV an die Entladestationen geliefert.

Als "Preferred Supplier of Welding Robot Systems" von Caterpillar ist igm stolz darauf, Caterpillar in ihrem Bestreben zu unterstützen, Premium-Maschinen von höchster Qualität zu liefern.