Die Anwendungen der Wärmetauscher sind sehr vielfältig von der Land- und Forstwirtschaft über die Bau-, Bergbau und Eisenbahnindustrie bis hin zu Nutzfahrzeugen und Automobilen mit hybriden, vollelektrischen oder Verbrennungsmotoren. Aufgrund der großen Vielfalt der Wärmetauscher in ihrer Dimension und Konstruktion, müssen die Schweißroboter die spezifischen Anforderungen für jeden Typ erfüllen.

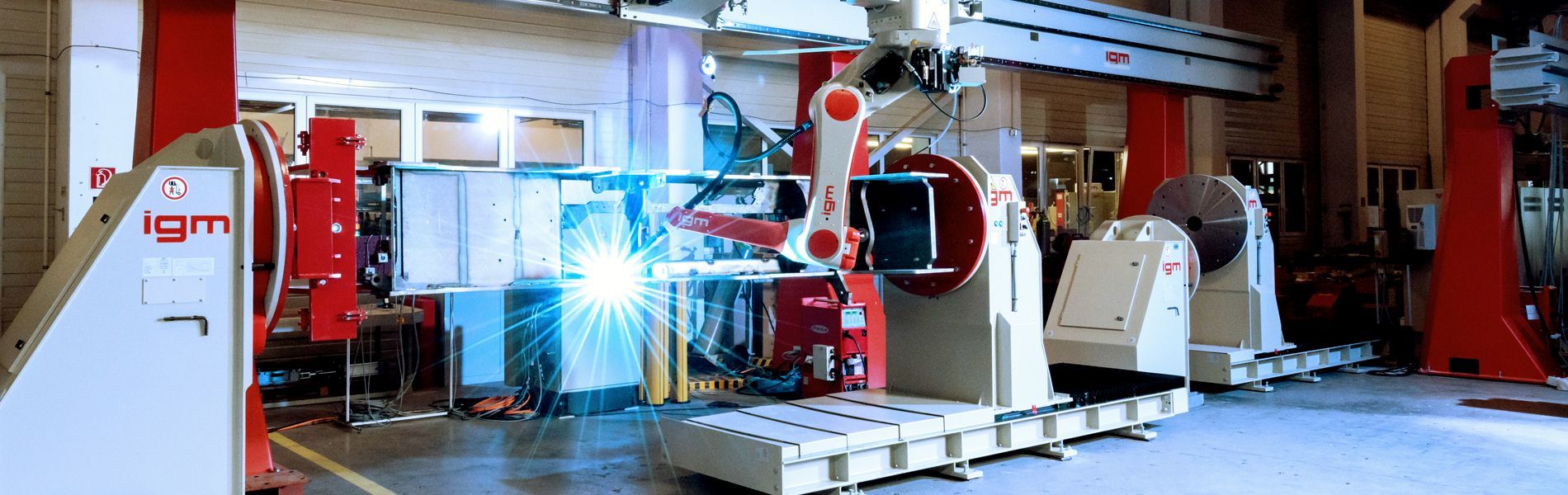

Zusammen mit RAAL hat igm das automatische Schweißen von Wärmetauscher Systemen in kompakten Roboterzellen mit einem hohen Grad an Anpassungsfähigkeit implementiert, wodurch die Schweißanweisung (WPS) jedes Wärmetauschers erfüllt wird.

Es gibt zwei Hauptziele für dieses Projekt:

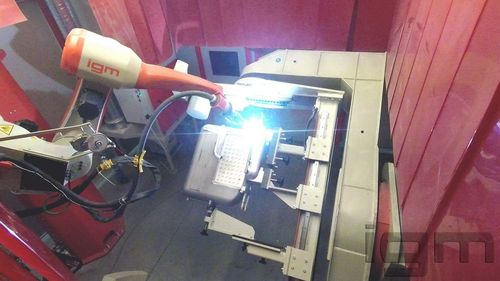

- Die Roboterschweißzelle sollte eine Lichtbogenzeit („Arc-on“) von mindestens 80% der gesamten Zykluszeit über eine Schicht haben.

- Die geschweißten Werkstücke müssen die Dichtheitsprüfung bestehen und die WPS des Wärmetauschers einhalten.

Alle Systeme wurden schlüsselfertig geliefert und sind mit dem Fronius CMT-Schweißverfahren und der igm iCAM-Laser-Kamera ausgestattet. Dadurch können Gusstoleranzen überbrückt und eine optisch perfekte Naht mit stabiler Eindringtiefe und konstanter Qualität gewährleistet werden. Da alle Systeme ausgelastet sind, werden die Schweißprogramme auf Offline-Stationen vorbereitet, um die notwendige Anpassungszeit an der Maschine zu minimieren.

Drehmodule an jedem Manipulator tragen dazu bei, die Leerlaufzeit beim Werkstückwechsel, der Modifikation und der Vorbereitung der Spannvorrichtung auf ein Minimum zu beschränken.

Aus den Datenanalysen geht hervor, dass eine Schweißzelle so schnell arbeiten kann wie drei manuelle Schweißer. Aufgrund der hohen Fertigungsfähigkeit mussten die Werkstückvorbereitung und die abschließenden Arbeiten nach dem Roboterschweißen angepasst werden, um die Systeme zu 80% im „Arc-on“ zu halten.

Für die Zukunft ist noch mehr geplant: Neue Schweißlösungen und eine Verdopplung der Produktion um zwei weitere Schweißzellen mit jeweils zwei Robotern sind geplant und bereits vertraglich vereinbart.