Das manuelle Schleifen erfordert eine hohe Intensität, stellt einen hohen Schwierigkeitsgrad dar und läuft in rauer Arbeitsumgebung ab. Das automatische Schleifsystem von igm kann dieses Problem effektiv lösen und stellt eine Erweiterung des Schweißbereichs im Produktionsprozess dar.

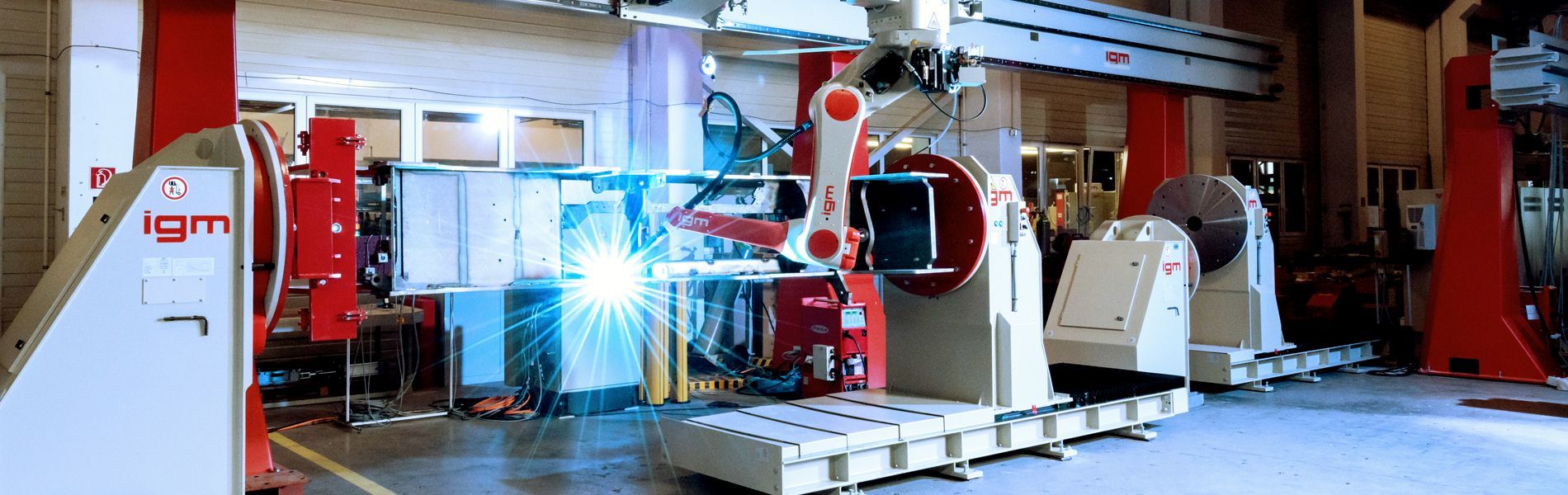

In der Schienenfahrzeugfertigung wurden bereits mehrere Schleifroboterzellen installiert. Typischerweise bestehen sie aus einem Handlingroboter der 370kg-Tragkraft-Klasse, der mit zwei wechselbaren, kraftgesteuerten Bandschleifern mit unterschiedlichen Radien ausgerüstet ist. Zusätzlich ist über das Werkzeugwechselsystem ein taktiler Sensor zur Vermessung der Werkstückposition und -oberfläche verfügbar.

Die Bauteile (Längs- und Querträger von Eisenbahn-Drehgestellen) werden von einem Einachs-Manipulator mit 2t Stationsbelastung aufgenommen und in die jeweils optimale Bearbeitungsposition gedreht.

Wegen des massiven Anfalls von Schleifstaub sind die Roboterarme in eine feuerfeste Schutzhülle gepackt die gesamte Anlage ist einer geschlossenen Zelle aufgebaut. Diese Zelle ist Teil eines flexiblen Fertigungssystems (FMS), daher erfolgt die Be- und Entladung durch einen schienengebundenen Beschickungswagen (RGV) über ein Schnelllauftor.