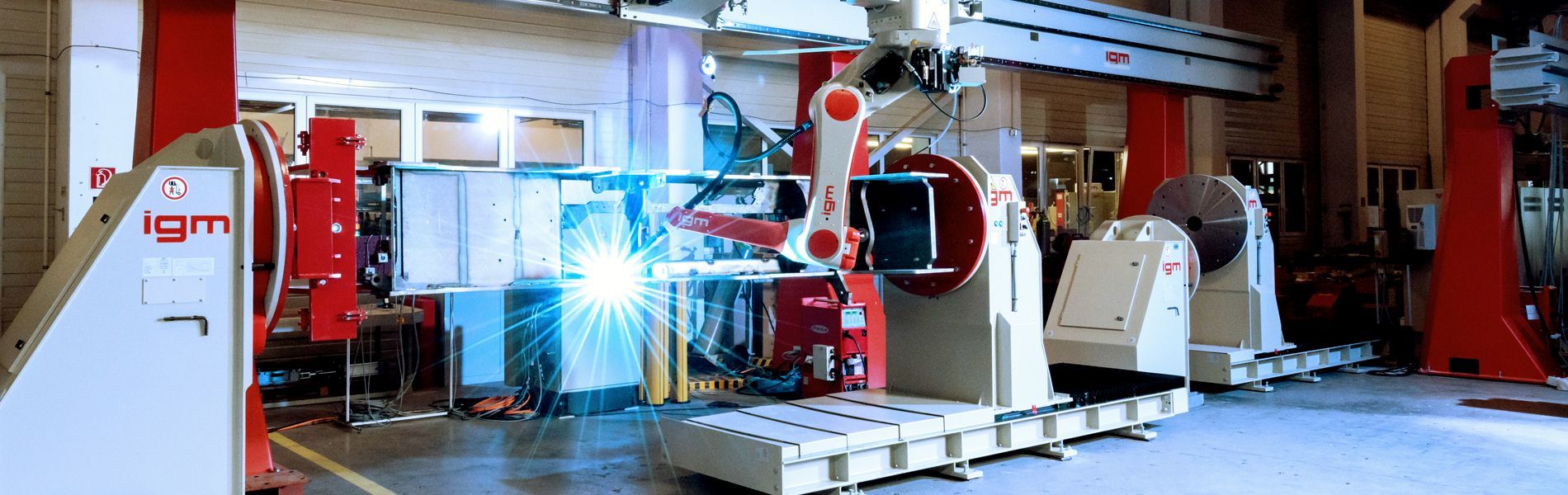

Beim Bau von Offshore Wind Jackets setzt die Fa. Salzgitter Mannesmann Renewable zukünftig auf automatisierte Schweißtechnologie aus dem Hause igm.

Offshore Wind Jackets sind Stahl-Fundamentlösungen, die insbesondere bei größeren Wassertiefen und Turbinenleistungen zunehmend zum Einsatz kommen.

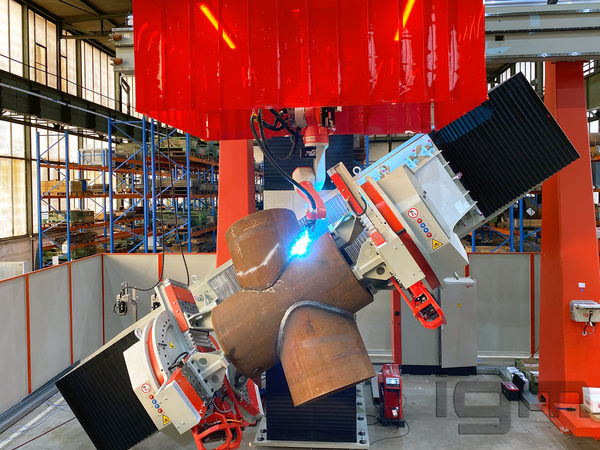

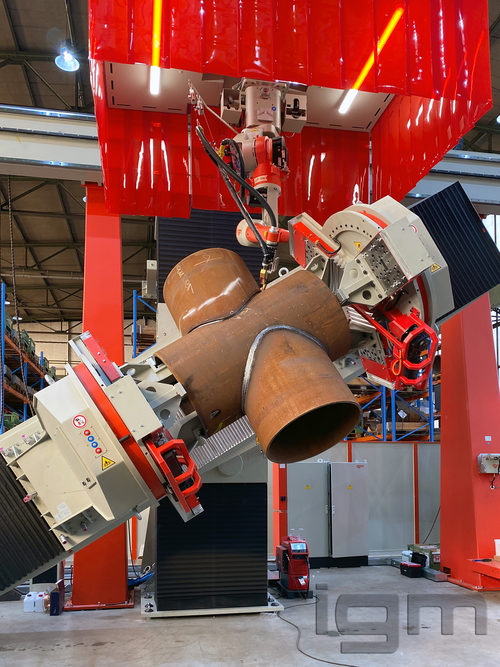

Die Jacket- Fachwerkstruktur setzt sich aus Stahl-Rohrknoten und Rohrstreben zusammen. Die Nutzungsdauer dieser Tragwerkstruktur wird maßgeblich durch das Design der Rohrknoten und die Qualität der schweißtechnischen Fertigung bestimmt. Um eine kosteneffiziente Fertigung bei gleichzeitig verbesserter Qualität der Schweißverbindung zu erzielen, werden diese Knoten zukünftig mittels Robotertechnik automatisiert geschweißt.

Aufgabenstellung der Schweißroboteranlage:

Ziel der installierten Schweißroboteranlage ist die Entwicklung einer effizienten und robusten robotergestützten schweißtechnischen Fertigung von Stahl-Rohrknoten sowie nachfolgend die kommerzielle Fertigung für offshore Wind Jackets und anderer Stahlbauteile, z.B. für den Brücken und Kranbau.

Um eine effiziente, fehlerfreie Fertigung zur ermöglichen wird der Rohrknoten während des Schweißens durch einen Manipulator und mittels eines Werkstückkoordinatensystems geführt, so dass der Schweißprozess in der PA Position ausgeführt werden kann, wodurch negative Einflüsse der Gravitation auf die Schmelze vermieden werden. Durch eine adaptive Prozessregelung unter Nutzung der igm iCAM kann das fehlerfreie Schweißen, auch unter erhöhtem Toleranzaufkommen,

gewährleistet werden. Der Lagenaufbau, die Parameterwahl und die Schweißkopfführung werden durch ein intelligentes Regelungssystem vorgenommen. Hierfür werden softwareseitig spezielle Anforderungen an das Schweißsystem gestellt. Mittels der igm iCAM werden unter anderem die Schweißnahtpositionen sowie das zu füllende Schweißnahtvolumen erkannt und die Schweißparameter entsprechend eingestellt.

Über eine integrierte OPC-UA Schnittstelle wird online Zugang zu entsprechenden Daten der Robotersteuerung ermöglicht, die Systemvariablen wie TCP-Position, korrespondierende translatorische und rotatorische Lage aller Achsen, sowie alle Schweißparameter umfassen. Dies ermöglicht auch ein kontinuierliches Auslesen während des Schweißens.

Technische Daten der Schweißroboteranlage:

- Schweißroboter, 7 Achsen, mit Dreharm und kleiner Handachse, Arbeitsbereich 1 .900 mm, Type RTE497-S

- Längsschlittensystem, Type TLA-3, Fahrweg 8.000 mm

- Querfahrwerk, Type TQA-300, Fahrweg 3.000 mm

- Höhenfahrwerk, Type THA-200, Fahrweg 2.000 mm

- Manipulator mit Hubachse, Type RMW3-7000, Tragkraft 7.000 kg, Hubwerk 2.000 mm

Der am Manipulator angebaute C-Bügel hat einen Planscheibenabstand von 1.550 bis 4.000 mm mit elektromotorischem Spannfutter, ausgelegt für Werkstücklängen von 1.000 – 3000 mm und einem Durchmesser von 500 mm bis 1.200 mm bei Strebenlängen von 500 mm bis 1.200 mm.

Das maximale Werkstückgewicht beträgt 6.000 kg

Wir begleiten die Salzgitter Mannesmann Renewables GmbH auf diesem spannenden Weg, die gesteckten Ziele zu erreichen und auch für unsere Entwicklung neue Anregungen und Impulse zu erhalten.