igm 提交的大型蜗杆结构件的增材制造项目获得了这一殊荣:

项目描述

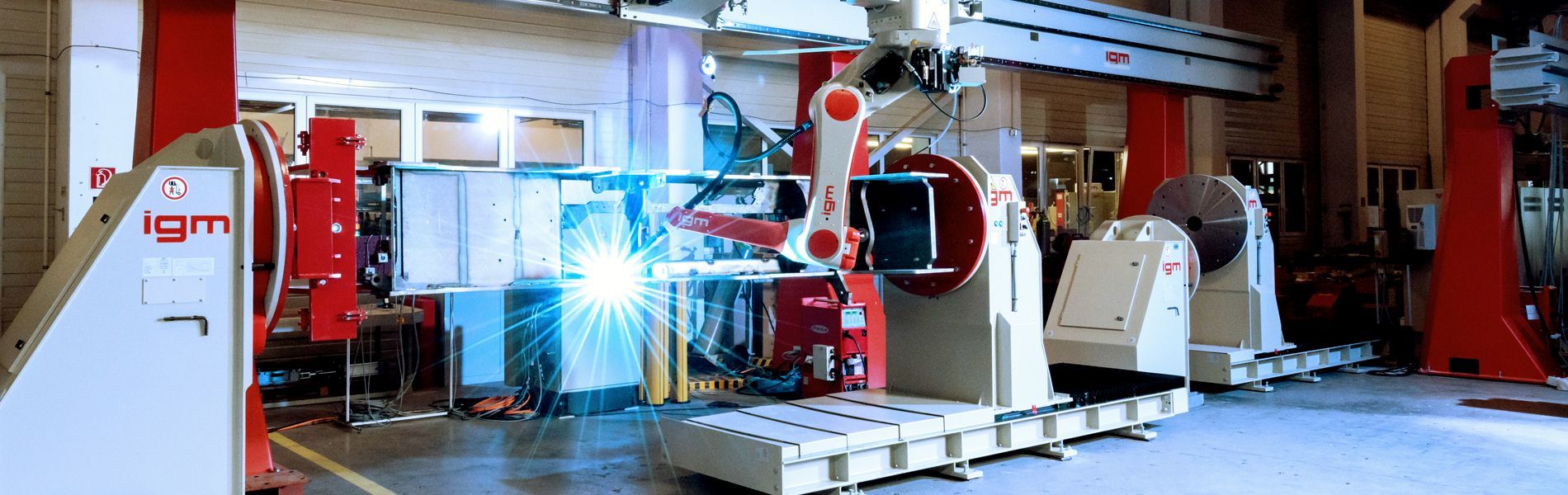

该项目的目标是在简单编程特殊设定的前提下,通过机器人的 WAAM(电弧送丝增材制造)自动化生产蜗杆。

制造及工艺说明

AM(增材制造)是一种通过逐层沉积材料来形成零件的增材制造工艺。在 WAAM(电弧送丝增材制造)中,采用逐层堆焊的方式制造致密金属实体构件;焊接过程必须低热量输入,即尽可能“冷”,以便下层材料不会再次熔化,同样可以被用于接近轮廓和细节的制造。堆焊层必须非常均匀,以防止缺陷在堆层中出现。

之所以选择 CMT 工艺,是因为它实现了良好的沉积速率并且零件中引入的热量很少。以螺旋输送机的一个带圆锥形底座的部件为例,该部件目前以铸造或锻造的形式生产。使用 电弧送丝增材技术,可以更简单、更灵活(仅制作1件)和更有针对性的方式(用不同的材料加工基管、组合螺丝以及耐磨层的堆焊)制作。

机器人的优势

对机器人生产提出以下要求:离线编程应基于 CAD 数据,将横截面划分为离散层(“切片”),创建的机器人程序应具有参数化的架构,焊接过程必须是安全和稳定的。

针对第一步,我们开发了一种堆焊算法,该算法本质上是计算基体和待焊接材料之间的体积差。该过程包括通过在零件旋转轴上放置堆焊平面,并以特定间隔(旋转角度)围绕该轴旋转。形成单层焊道的方式是机器人焊接在零件的旋转轴上,并且围绕旋转轴以特定的旋转角度进行计时。

为此我们专门开发了软件工具可将机器人编程工作量降到最低。仅需给定起点位置,在igm iSCRIPT 应用程序(iSCRIPT – 内部开发的用于解决复杂任务的编程语言)的帮助下,控制器根据自由选择的轮廓尺寸自动计算焊接位置及焊接层数。这些几何尺寸参数可以通过离线编程电脑进行输入设置,其中最重要的是单个堆焊平面间的距离,焊道的高度和宽度。根据这些值,计算出焊枪的垂直偏移量和机械手轴在旋转时的偏移量。离线完成了完整路径计算和运动规划,将机器人程序传递给控制器。

Igm机器人可实现程序的动态控制,高度集成的传感器能确定所需的功率和位置,从而根据高度自动调整要应用轮廓。

未来趋势

目前,蜗杆主体以铸件的形式生产。这意味着要为整个零件指定了特定的材料。由于壁厚不同,生产非常耗时,并存在收缩风险。这里介绍的技术可以以低成本将基体生产为车削零件,并使用电弧送丝增材可应用其他结构形式。具有更高机械质量值的材料可用于高应力、最上层的耐磨层。 另一个显着的优势还在于生产的灵活性。如铸件必须提前订购,在某些情况下,有些供应商位于远东。因此,做短期的设计变更是不可能的。使用 电弧送丝增材技术,包括机器人离线编程,生产也可以在内部以批量小批量进行诸如1件。与铸造生产的较长交货期和制作周期相比,与工艺相关的电弧送丝增材生产时长显得微乎其微了。