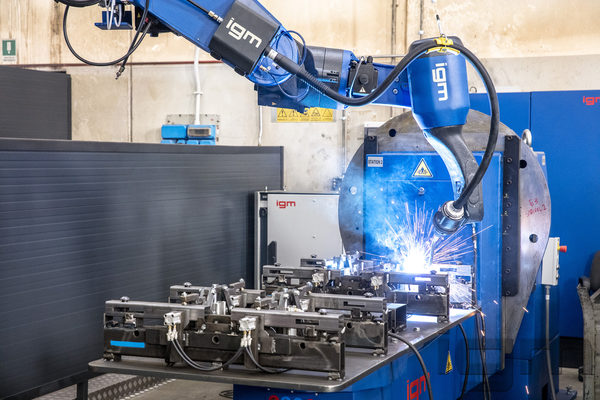

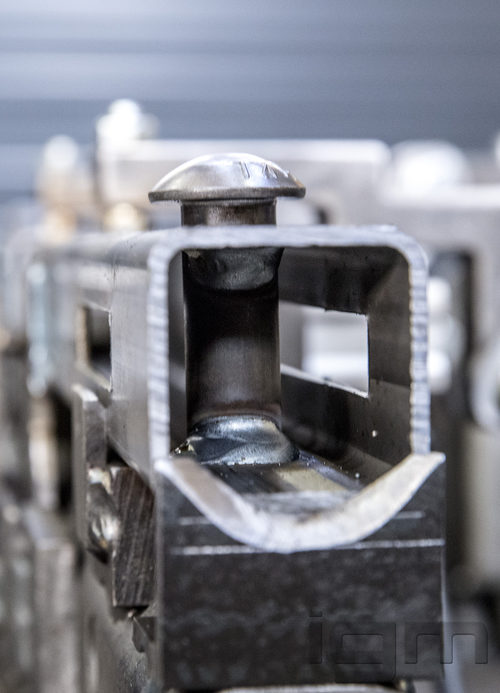

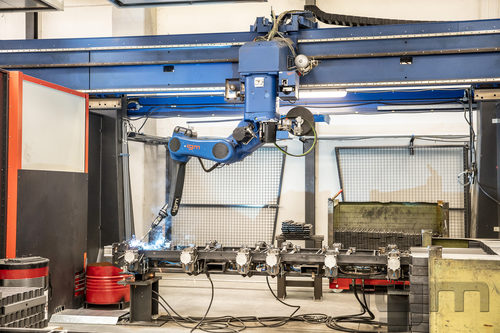

定位工装可实现钢板和铝板之间以及面板和板材内角之间的连接。 他们最近采购的机器人系统,是配置了两个 L 型变位机 RWM2和旋转臂 RST的,这套焊接系统每月可生产 5,000 个工件。 工装框架由 8 个零部件组成,人工焊接的时间为 12 分钟,而由机器人焊接仅需要 6 分钟。对于关键部分方管内螺栓的焊接,要归功于机器人6轴中空轴设计焊枪操作灵活。并且由于夹具的精度保证,焊接前无需机器人定位寻找。

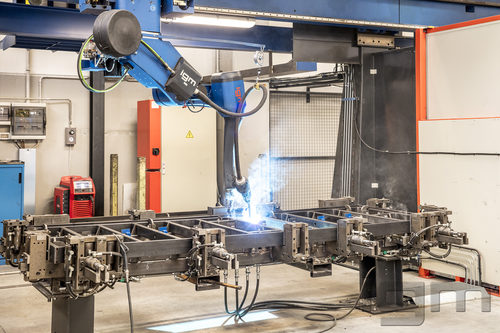

该机器人系统无需对设备进行重大改动即可焊接钢制和铝制工件。 因此,铝制拉杆可在这套机器人单元的第二个工位焊接。 借助 L 型变位机的旋转轴可在 90 秒的内将底板与螺杆的圆形对接缝在垂直方向下完成焊接。

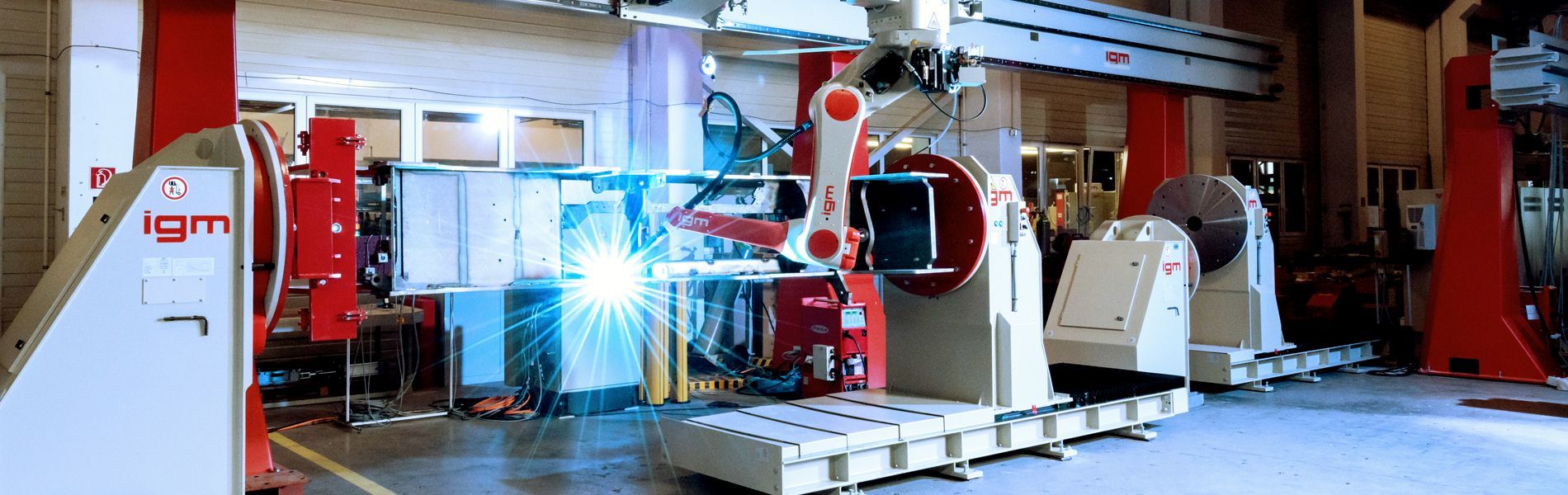

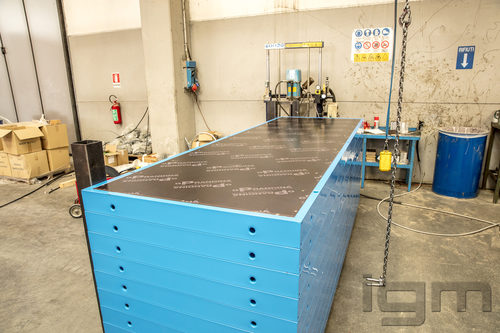

该机器人系统可焊接不同长度和宽度的面板框架,因为它由一个21米的纵向滑轨组成,滑轨区域内含4个工作站。每个工作站都采用固定结构,配置了用来固定框架的夹具。这套系统每月可加工2000个工件(包含钢和铝)。仅需2名工人即可完成机器人操作、工件装卸和打磨等工作。

工厂的生产经理 Stefano Zonta自从20年前就开始使用 igm 机器人, 他非常熟悉K3 以来所有版本的控制系统。 在对旧机器人进行改造升级后,如今的 GPrandina使用 了K6控制系统。 他们在人工焊接和机器人焊接方面有着丰富的实践经验,所以现在已经可以自行设计所有液压和气动控制的夹具, 这些夹具设计巧妙,可以有效减少机器人定位寻找过程,因此可以大大减少加工时间,提高生产效率。